Automatisierung von Fischtzuchtanlagen

Das Thema Automatisierung tritt gerade in der heutigen Zeit immer öfter in Erscheinung. Vor allem in der Industrie, wo stets eine hohe Produktivität als Ziel gesetzt wird und Prozesse zunehmend digitalisiert werden (Industrie 4.0), sind viele verschiedene Anwendungen der Automatisierung zu finden. Allerdings liegen die Anfänge der elektrotechnischen Automatisierung schon ein paar Jahrzehnte zurück. Ein großer Schritt war die Entwicklung der sogenannten Speicherprogrammierbaren Steuerung, kurz SPS, in den 1970er Jahren. Diese Technologie wurde seitdem ständig weiterentwickelt, um immer mehr Aufgaben zu übernehmen. Heutzutage findet die Planung und Umsetzung elektrotechnischer Anlagen quasi nicht mehr ohne eine solche SPS statt.

Die Speicherprogrammierbare Steuerung (SPS)

Eine Speicherprogrammierbare Steuerung ist im Grunde das Gehirn einer technischen Anlage. Ihre Aufgabe ist es, die optimale Funktion der jeweiligen Anlage zu gewährleisten. Ausschlaggebend für ihren Einsatz sind dabei die Langlebigkeit und Zuverlässigkeit unter schweren Bedingungen. Das heißt, dass die SPS nicht von Staub, Korrosion oder Hitze beeinträchtigt wird und die Anlage somit ohne ständige Aufsicht arbeiten kann.

Die Anwendungsmöglichkeiten einer SPS sind sehr weit gefächert. Die gewünschten Funktionen, welche die SPS umsetzen soll, werden entsprechend programmiert und auf den Speicher geladen. Während dem Betrieb werden dann Eingangssignale erfasst und anhand der Programmierung verarbeitet, um anschließend Ausgangssignale auszugeben, die andere Komponenten steuern. Neben einfachen Anwendungen sind dabei auch hochkomplexe Aufgabenstellungen zu realisieren, wodurch sie vielseitig einsetzbar ist. Trotzdem liegen die Bearbeitungszeiten nur im Millisekundenbereich, womit ein schnelles Reagieren auf Ereignisse möglich ist.

Neben der Regelung des normalen Betriebes dient die SPS auch der generellen Überwachung und dem Feststellen von Fehlern. Falls eine Störung vorliegen sollte, wird diese direkt erkannt und dem Anwender über verschiedene Warnsysteme und mit detaillierten Informationen gemeldet, damit ein schnelles Handeln bzw. Gegensteuern erfolgen kann. Solche Meldungen werden im sogenannten HMI, dem „Human Machine Interface“ ausgegeben. Dabei handelt es sich um ein Display, das mit der SPS verbunden ist. Neben der Anzeige von Meldungen und Nachrichten ist über dieses Display aber auch die Steuerung einzelner Anlagenteile und die Beobachtung verschiedener Größen möglich.

Automatisierung von Kreislaufanlagen

Auch in Kreislaufanlagen werden vermehrt speicherprogrammierbare Steuerungen verbaut. In geschlossenen Kreislaufsystem sind viele verschiedene Parameter zu regeln, um eine gute Wasserqualität zu gewährleisten. Diese ist essenziell für das Wohl und die Gesundheit der Tiere und damit für den Produktionserfolg.

Zur Messung von Parametern werden Sensoren verbaut, die regelmäßig Messewerte erfassen und diese an die SPS weiterleiten. Die Anlage reagiert dann automatisch auf Schwankungen und erstellt Verlaufskurven, die vom Anlagenbetreiber einsehbar sind. Folgende Sensoren sind zur Messung von Parameter in Aquakulturen verbaut:

-

- Temperatur

- Füllstand

- Redox

- PSU / Salzgehalt

- pH

- O2

- Durchfluss

- CO2

Neben der Einstellung der Parameter liegt aber auch das Steuern sämtlicher Aktoren und Subsysteme im Aufgabenbereich der SPS. Hier können folgende Komponenten an die Automatisierung angebunden werden:

-

- Pumpen

- Kompressor

- Ventile

- Trommelfilter

- Denitrifikation

- Ozongenerator

- Sedimentation

- Futterautomaten

- Sauerstofferzeugung

- Licht

- Belüftung

Aquakulturanlagen nach dem Stand der Technik sind häufig mit Softwarelösungen für Teilabschnitt bzw. einzelne Aggregate (z.B. nur für den Trommelfilter) ausgestattet, verfügen jedoch nicht über eine Automatisierung des kompletten Prozesses. Dadurch ist die Datendurchgängigkeit gekoppelter Prozesse nicht gegeben und der Arbeitsaufwand ist schwer zu pauschalisieren.

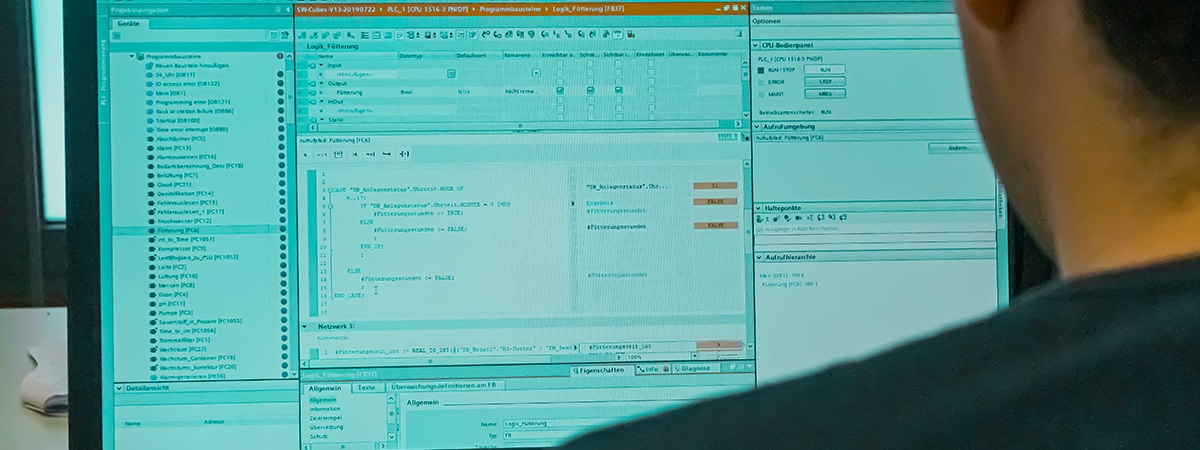

Der vollautomatisierte SEAWATER Cube

Für den SEAWATER Cube haben wir eine eigene Automatisierungslösung nach modernen Standards entwickelt. Diese basiert auf Technik von Siemens und verfügt über mehr als 30 Funktionen (z.B. füttern, spülen, belüften) und regelt damit rund 20 Teilsysteme, was zu einer Vollautomatisierung des gesamten Prozesses führt. In unserer Steuerung ist das Fischwissen hinterlegt, welches für einen reibungslosen Anlagenbetrieb nötig ist. So muss der Bediener nicht zwingend Biologe oder Fischwirt sein, um die Aufzucht steuern zu können. Die Anlage kennt alle wichtigen Richtgrenzen und Warnwerte und ist in der Lage, selbstständig auf veränderliche Gegebenheiten zu reagieren. Bei Problemen ruft die Anlage den Bediener an und es kann per Fernwartung auch von außerhalb auf die Steuerung zugegriffen werden. Durch die Vollautomatisierung ergibt sich außerdem ein planbarer Arbeitsaufwand im Anlagenbetrieb von durchschnittlich 1h pro Tag. Eine Cloudanbindung ermöglicht den externen Zugriff auf alle Daten relevanter Prozessgrößen.

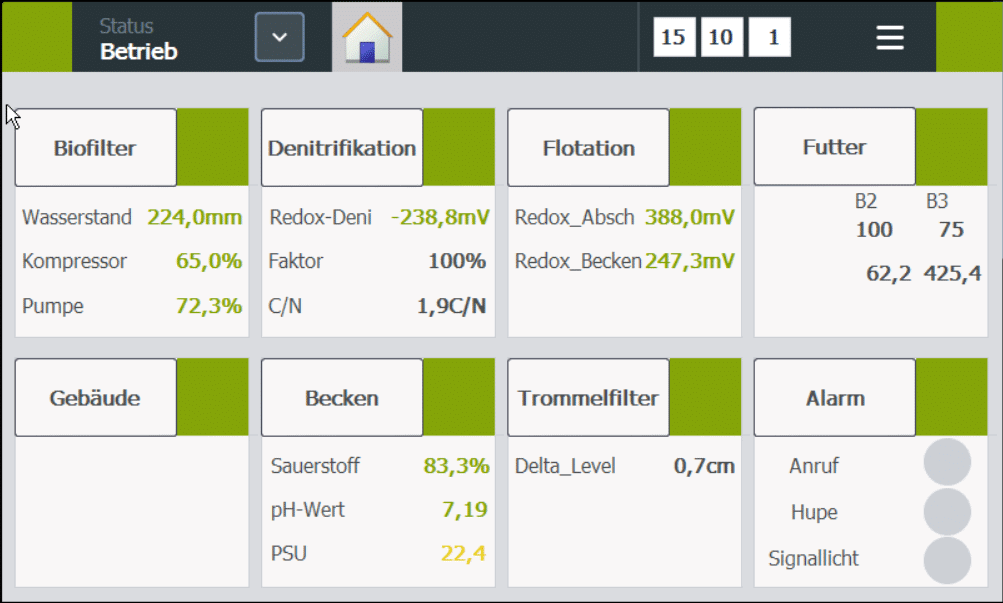

Das Panel, wie es im SEAWATER Cube angezeigt wird. Hier zu sehen ist die Übersichtsseite, auf der alle relevanten Komponenten gelistet sind. Es gibt verschiedene Wege, in Untermenüs zu gelangen und mehr Details zu sehen und zu steuern.

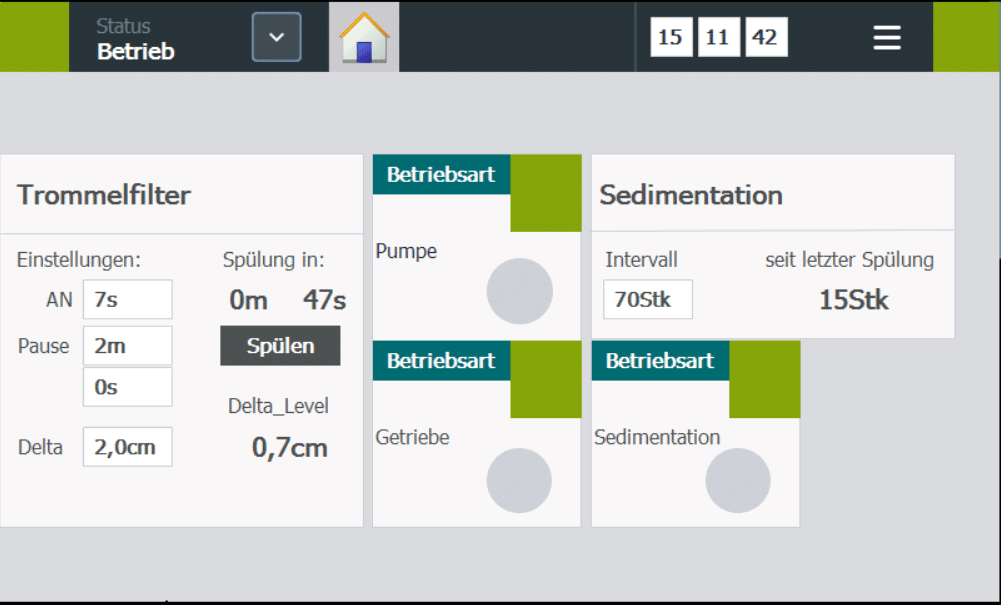

In dieser Ansicht ist eine Steuerungsmenü zu sehen, hier beispielhaft am Trommelfilter. Über die Felder „Betriebsart“ können Teilfunktionen vom Automatik- in den Handmodus umgestellt werden.

Zusammenfassend lässt sich also sagen, dass der SEAWATER Cube durch den Einsatz einer Speicherprogrammierbaren Steuerung moderne Automatisierungstechnologie nutzt, um einen optimalen Betrieb der Anlage bei überschaubarem Arbeitsaufwand sicherzustellen. Der Stand der Technik in der Fischzucht wird damit auf ein neues Level gehoben.

Referenzen

— https://www.elektrotechnik.vogel.de/was-ist-eine-sps-definition-grundlagen-und-funktion-a-773404/, abgerufen am 12.06.2020

— https://www.it-production.com/automation-und-robotik/hmi-scada-digitale-fischzucht/, abgerufen am 12.06.2020

— https://www.thuenen.de/de/fi/arbeitsbereiche/aquakultur/wirtschaftlichkeit-von-aquakulturen/, abgerufen am 12.06.2020